Platform over de gehele recyclingstroom binnen de Benelux

Met Vlaanderen Recyclagehub wil de Vlaamse overheid projecten die de huidige stand der recyclagetechniek overtreffen, een duwtje in de rug geven. Een daarvan is de thermo-chemische conversie-installatie die Laupat Industries plant in de Antwerpse haven. Daar zullen autobanden die anders op de boot verdwijnen voor export en verbanding een hoogwaardige materiaalvalorisatie krijgen. Het krijgt 3 miljoen subsidies om er werk van te maken.

Wat kan je nu eigenlijk allemaal met ‘thermo-chemische-conversie’ waar mechanische recyclage op zijn limieten loopt? Het was de vraag waar Frank Lauwers, managing director Laupat Industries, zich zeven jaar geleden begon over te buigen. “De piste kunststoffen liet ik snel varen. Te veel vissen in de vijver om aan voldoende grondstoffen te raken. In autobanden, daarentegen, zag ik wel bijzonder veel potentieel. Zeker in België waar de meeste autobanden in de haven vertrekken voor export.” Waardevolle materialen die nog een tweede leven zouden kunnen krijgen. De installaties die hier wereldwijd al werk van proberen te maken hebben echter één tekortkoming. “Het zijn horizontaal opgestelde reactoren, waardoor meer fysische handelingen nodig zijn, geen 24/7 continue productie mogelijk is en het onvermijdelijk extra veiligheidsrisico’s met zich meebrengt. Voor ons moest het anders”, vult de andere managing director Walter Patijn aan.

Dat het ook anders kan bewijzen de verticaal opgestelde reactoren van Laupat Industries zijn technologiepartner al in de industriële praktijk. Patijn: “Daar doet de zwaartekracht al het werk, zonder mechanisch bewegende onderdelen in de reactoren. Al in 2008 was er een eerste werkend model ontwikkeld, medio 2019 had de technologie TRL9 bereikt. Met andere woorden, ze was klaar om internationaal uitgerold te worden. Onze technologiepartner zal instaan voor het verder innoveren van de technologie, Laupat Industries voor het vermarkten.” Het eerste flagship project waarbij ze hun expertises samenleggen komt in de haven van Antwerpen te staan. “De goede verbinding met spoor- en waterwegen om ook op vlak van logistiek een duurzame oplossing aan te reiken, sprak aan. Daarnaast is er een makkelijk toegang tot end of life banden in België dankzij strenge wetgeving en het bestaan van een orgaan als Recytyre”, duidt Lauwers de keuze.

De installatie moet in de tweede helft van 2024 volledig operationeel zijn. Drie reactoren zullen er samen 20.000 ton (omgerekend ongeveer 2 miljoen autobanden) een tweede leven geven. Lauwers: “Tegen 2026 willen we al de volgende fase gerealiseerd hebben en de capaciteit verdubbeld hebben. Dat zal nog altijd maar de helft zijn van het aantal banden dat Recytrye inzamelt.” Naast de reactoren zelf komt er ook een indrukwekkende voorbehandelingsinstallatie op het terrein te staan. “De autobanden worden daar in verschillende fases geshredderd om staaldraad, textiel en Kevlar eruit te halen alsook granulaten te maken met de juiste omvang om de reactoren te voeden. Voor elk van deze stromen is er eveneens een hoogwaardige materiaalvalorisatie.” Een belangrijke parameter vooraleer het rubber uiteindelijk in de reactor gaat, is het zwavelgehalte. “Het thermo-chemisch-proces maakt dat we carbon black uit de versleten autobanden kunnen recupereren en leveren als zwart pigment. Hoe minder zwavel erin gaat, hoe beter de kwaliteit die eruit komt”, aldus Patijn.

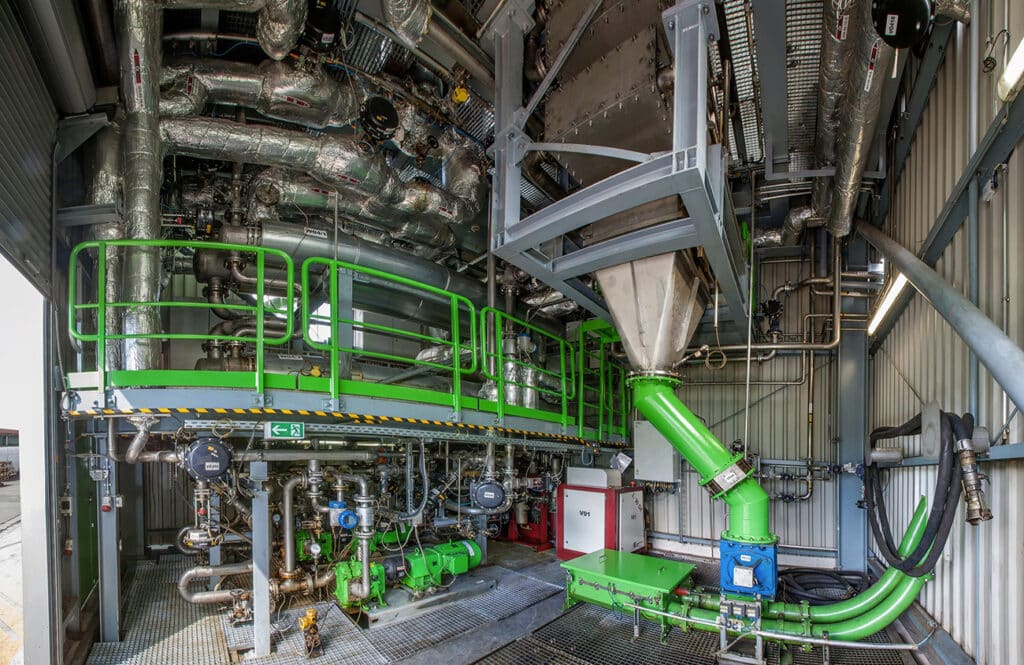

In de reactor wordt het materiaal in een continue proces blootgesteld aan hoge temperaturen. “Voor de kwaliteit die wij realiseren liggen die idealiter tussen 600 en 650 °C. Alles loopt volledig computergestuurd, zodat elke mm³ in de reactor dezelfde temperatuur bedeeld krijgt en dat er op geen enkel moment zuurstof in de reactor kan geraken.” De rookgassen van de installatie worden verder gekoeld tot groen gewonnen thermolyseolie waar fabrikanten dan weer mee aan de slag kunnen om nieuwe kunststoffen te produceren. “De enige thermolyseolie wereldwijd, die een REACH-certificaat behaalde. We hebben nu al een afnamecontract met een van de grootste chemische wereldspelers voor deze materiaalstroom. Ze appreciëren de constante kwaliteit die we kunnen leveren”, vertelt Lauwers. Uiteindelijk zal van wat de installatie ingaat ongeveer 38% carbon black, 12% gas en 50% olie kunnen worden gewonnen. Met een cijfer van 95% materiaalvalorisatie wil Laupat Industries vooraan in het peloton lopen. Maar ze geven zelf ook het goede voorbeeld. “De hoogcalorische gassen worden aangewend om de WKK- of turbine installatie aan te drijven die de reactoren op temperatuur houden. De bedoeling is om hier in Antwerpen een volledig CO2-vrij en energieneutraal proces neer te zetten.”

Maar niet alleen in Antwerpen is er potentieel. Patijn: “Als je weet dat wereldwijd jaarlijks ongeveer 31 miljard autobanden het einde van hun leven bereiken, dan is er voldoende feedstock beschikbaar om meerdere installaties uit te bouwen. Ook elders in de wereld is er al duidelijke, concrete interesse in onze technologie. Zelf zitten we evenmin stil. We onderzoeken wat mogelijke volgende stappen kunnen zijn, voor de verwerking van andere feedstocks, waarvoor momenteel nog geen recyclageoplossingen voorhanden zijn.”